第229・230回西山記念技術講座開催のご案内「鋼材の性能を引き出す溶接技術の最先端」(事前申込締切日:2017年5月31日)

講座の視点

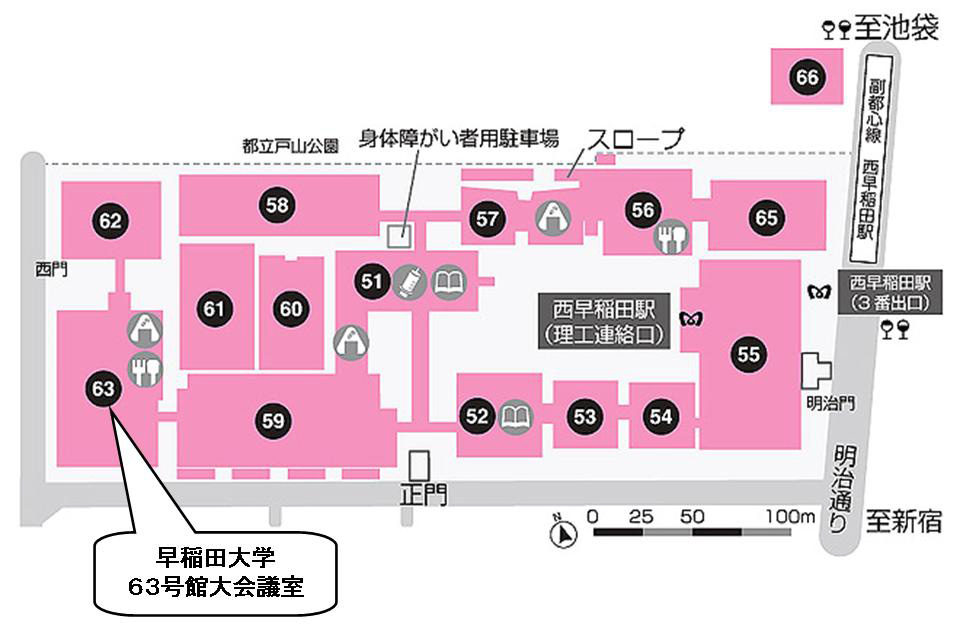

1. 日時・場所: 第229回 2017年6月7日(水)9:30~17:00 受付時間:8:45 ~ 16:10 東京:早稲田大学 西早稲田キャンパス 63号館2階会議室 (東京都新宿区大久保3-4-1) 第230回 2017年7月5日(水)9:30~17:00 受付時間:8:45 ~ 16:10 大阪:(株)ラソンテ 3階会議室(大阪市淀川区宮原1-6-1新大阪ブリックビル3階) 2. プログラム: ※講演の概要はタイトルをクリックすると見ることができます。 ※こちらからダウンロード出来ます。

3. 参加申込み: ①事前申し込みは終了しました。 当日領収証をお渡しします。事前申し込みは5月31日(水)までです。 事前申込された方が当日不参加の場合、返金はいたしません。講座終了後、テキストをお送りします。 ②当日申込は従来通り現金のみの対応となります。 4. 参加費(税込み、テキスト付): 会員8,000円、一般15,000円、学生会員1,000円、学生非会員2,000円 注)会員割引は個人の会員のみ有効です。協賛団体の個人会員、学生会員も含みます。 受付で本会あるいは協賛団体の会員証をご提示下さい。 ※当該技術講座の撮影、録音は一切禁じます。NO photography, audio recording and video recording. ★テキストは、最終講座終了後残部がある場合、鉄鋼協会会員価格、一般価格で販売いたします。 本会HPをご覧下さい。

(会場案内)

[講演概要] 5. 講演内容: 1)溶接・接合技術の進歩と動向 平田 好則 溶接・接合技術は、材料加工から部品・構造物の組み立てまでを包含するものづくりの基盤技術として、自動車などの輸送機器や重工、建築、電力、石油化学など基幹産業の製品づくりで活用されている。しかし、急速なグローバル化の進展は、従来にも増して製品の低価格化や納期の短縮化を誘導し、IOTなど溶接工程を含む生産システムの効率を高める検討が進められている。また、周辺技術の進歩により、溶接技術をベースとするAdditive Manufacturing(積層造形)プロセスの開発が加速されている。本講では、生産システムの高効率化の観点から、溶接プロセスのデジタル化、自動化・ロボット化、非破壊検査を含むセンシング・制御などの現状と動向について述べる。 2)溶接プロセスのシミュレーション・可視化技術 田中 学 近年、ものづくりのグローバル化が進められる中、ものづくりの基幹技術としての溶接技術に求められるものが変化してきている。これまで、溶接プロセスにおける高効率化・高機能化などが技術開発における重要な課題の一つとして取り組まれてきたが、更なる次世代の溶接プロセスを創造するためには、今までの視点とは違う位置から現象をとらえ、その本質を理解し、まったく新しい発想で技術開発に取り組む姿勢が必要となってきた。そのためには、現象面からの解析を深化させる可視化技術と、本質をモデル化するためのシミュレーション技術が非常に重要である。本講座では、溶接技術の中でもアーク現象にスポットライトをあて、アーク現象の先進可視化・シミュレーション技術を紹介しながら、アーク現象の解明が溶接技術に果たす役割を解説する。 3)溶接・接合部の組織解析技術 粉川 博之 溶接・接合部は、一般に急熱急冷の熱サイクルにより場所的時間的に異なる熱履歴を経るため不均質な材料組織分布を有する。材料特性は組織に密接に関係することから、組織分布に伴って特性も場所によって異なり、溶接・接合部の材料組織を把握することはその特性を制御する意味でも重要である。一方、アーク溶接はもとよりレーザ溶接や摩擦攪拌接合など溶接・接合プロセスの進歩も著しく、それぞれに組織の特徴や分布も多岐にわたる。近年の組織解析技術の発達により、溶接・接合部からも、高定量性、高分解能、広範囲、その場の組織情報が得られつつあり、把握の難しかった溶接・接合部組織もより明らかになってきている。本講座では、発達普及の著しいEBSD(Electron Back-Scatter Diffraction)法などの組織解析技術の溶接・接合部への適用例について紹介する。 4)溶接構造物の疲労・破壊強度評価の進歩と今後の展望 後藤 浩二 溶接構造物においては、環境への負荷軽減の観点から一層の軽量化が求められつつも、当然ながらその構造健全性の担保に関する要求はますます厳しいものとなっている。近年の溶接技術の飛躍的な進歩にも関わらず、溶接構造物で生じる損傷の多くは溶接継手部で発生した疲労亀裂が大半であり、場合によってはこの成長した疲労亀裂を起点として脆性破壊を誘発することもある。本講演では、溶接継手部の疲労及び破壊強度評価や疲労強度改善に関する最近の状況を紹介する。また大型溶接構造物の構造健全性担保の観点からは、構造物が実際に受けている変動荷重履歴条件下における疲労亀裂伝播寿命の定量的な評価が重要であるため、これに関する数値シミュレーション手法についても紹介する。 5)最先端の厚板溶接部に求められる接合技術とその特性 大井 健次 厚板分野では構造物の大型化とともに、高強度・厚肉鋼板の適用が進められている。それに伴って、溶接部にも安全性や高施工性がより一層求められるようになり、従来技術のさらなる高度化が行われつつある。一方では、溶接技術のハード面についても検討がなされ、大出力のレーザ溶接や摩擦撹拌接合といった新しい技術の研究が盛んに行われている。本講座では、最新の厚板製造技術の進歩について触れながら、最先端の厚板接合技術の現状を紹介するとともに、厚板溶接部に求められる特性についての現状と今後の課題について概説する。 6)自動車用薄鋼板溶接技術の最先端 宮崎 康信 自動車産業では、CO2排出規制や衝突安全基準の強化に対応するため軽量で高強度な車体を必要としている。高強度鋼板は安価にこれを実現する素材である。そこで本講座では、最近の高強度鋼板の開発・実用化状況を紹介し、これらを用いて車体を組み立てるための溶接技術についてその最新事情を紹介する。具体的にはスポット溶接の高強度鋼板への適用技術、アーク溶接のスパッタ低減技術およびレーザ溶接の最新事情およびFSWやFSSWの開発状況について述べる。 7)アーク溶接の材料・プロセス・機器の最先端 清水 弘之 1904年スウェーデンの造船技師Oskar Kjellbergによって被覆アーク溶接法が発明されて以来、アーク溶接技術は110年を超える歴史を有している。1930年にサブマージアーク溶接法、TIG溶接法、1936年にMIG溶接法、そして1953年には炭酸ガスアーク溶接が開発された。これら全てのアーク溶接技術は、材料・プロセス・機器の進歩はあるものの発明当時の原理に従い現在でも幅広く使用されている。電子ビーム溶接、レーザ溶接やFSWが発明されるたびに、それら技術がアーク溶接に対して破壊的技術になるとも想定されたが、アーク溶接は駆逐されるどころかデジタル技術の進歩に伴い確実に進化している。アーク溶接に関して、消耗式電極の各種材料、これら電極を溶融させるプロセス、更に最新の溶接電源と溶接ロボットを紹介する。 | |||||||||||||||||||||||||||||||||||