第213・214回西山記念技術講座「自動車部材軽量化の為の制御鍛造とメタラジー」開催のお知らせ

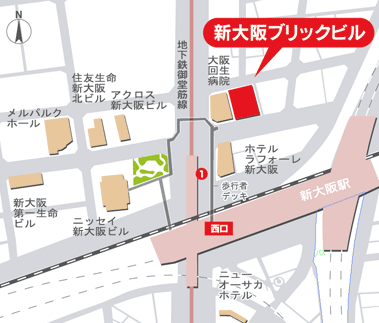

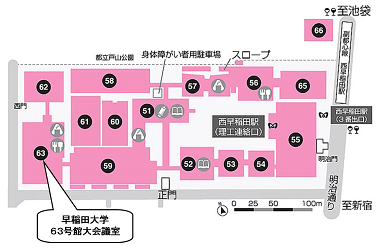

1. 日時、場所: 第213回 2013年6月20日(木)9:30~16:40 受付時間 8:45~16:00 大 阪 (株)ラソンテ 3階会議室(大阪市淀川区宮原1-6-1 新大阪ブリックビル3階) 会場案内 第214回 2013年6月28日(金)9:30~16:40 受付時間 8:45~16:00 東 京 早稲田大学 西早稲田キャンパス63号館大会議室(新宿区大久保3-4-1) 会場案内 ★当該技術講座の撮影、録音は一切禁じます。NO photography, audio recording and video recording.★ 2. プログラム:※講演の概要はタイトルをクリックすると見ることが出来ます。 また、こちらからダウンロード出来ます。

3. 事前申込み:不要 4. 参加費(税込み、テキスト付): 会員(含協賛団体個人会員)8,000円、一般15,000円、学生会員1,000円、学生非会員2,000円 ※会員割引は個人の会員のみ有効です。受付で本会あるいは協賛団体の会員証をご提示下さい。 ※当日入会手続きは中止いたしました。会員資格による参加を希望の方は、あらかじめ入会手続きをされ ますよう、お願い申し上げます。 ★テキストは、最終講座終了後(2013年7月1日以降)残部がある場合、鉄鋼協会会員8,000円、一般15,000円 で販売いたします。 テキスト購入のお申込みは、本会の販売委託先である(株)OCSへ直接ご連絡下さい。 [(株)OCS連絡先]TEL.03-5476-8108 FAX.03-5476-5860 E-mail:subsales@ocs.co.jp 〒108-8701 東京都港区芝浦2-9-13

【講演概要】 1) VCの相界面析出を利用した非調質鋼の制御鍛造メタラジー(梅本 実) 自動車などの軽量化・燃費改善のための鍛造部品の更なる高強度化が求められている。鍛造部品の高強度化にあたっては、被削性との両立が不可欠であり、そのために、同一成分で加工熱処理を駆使して、必要な箇所を高強度化し、切削部位は軟質化する強度の傾斜付与技術の開発が期待されている。本講座では非調質組織を有するV添加中炭素鋼においてVCの相界面析出を使って降伏強度を1000MPa以上に高強度化する方法について紹介する。さらにVCの析出状態を変えることで、同一鍛造部品内で高強度部と非強化部を造り分ける制御鍛造技術について、金属学の立場から紹介する。 2) 自動車の環境対策に求められる材料および塑性加工技術の変遷と課題(藤川 真一郎) 従来のCO2削減に加え、電力問題を起因とする省エネ要請で自動車の環境問題はさらに大きな課題となっている。車両・パワートレインの軽量化や自動車の製造工程での省エネ化は材料の置換や塑性加工技術の貢献するところが大きい。本講座では、それらに貢献する材料、加工技術のこれまでの開発事例を紹介するが、さらなる軽量化、環境対応への技術開発が継続的に期待されている。最後に新しい材料や加工法、特に本講座のとりあげる制御鍛造技術への期待と課題について述べる。 3) 中炭素フェライト・パーライト鋼の温間鍛造による材質制御(越智 達朗) 自動車部品などの機械構造用部品の新しい製造技術の一つとして、A1変態点以下の温度域で鍛造する温間鍛造が注目されている。温間鍛造の最大の特徴は、鍛造後の冷却過程で変態をともなわないため、鍛造のままで高精度の形状の確保が可能になる点であり、ニアネットシェイプ化の鍵を握る技術として期待されている。一方で、A1変態点以下の温度域での鍛造による材質制御に関する知見は必ずしも多くない。本講座では、中炭素フェライト・パーライト鋼のA1変態点以下での温間鍛造において、鍛造材の強度、衝撃特性を支配する冶金因子および鍛造時の変形抵抗低減と鍛造材の高強度化を両立するための指導原理に関する研究成果を紹介する。 4) 先端的制御鍛造による傾斜機能付与技術の開発(吉田 広明) エネルギー資源の確保や、CO2排出抑制などの社会的ニーズに対し、輸送機器等での鉄鋼部材の軽量化による高効率・省エネルギー化のニーズがますます強くなっている。本講座では、部材軽量化にむけてバナジウム炭化物の析出強化を利用し、耐力1000MPaを超え、かつ、機械加工性が必要な部位は、低強度のままとする傾斜機能部材を実現する制御鍛造プロセスの開発事例を紹介する。 5) アルミニウム合金の制御鍛造による部品軽量化の取組み(阪本 正悟) 自動車は燃費向上に加え、安全装備の充実や運転性能の向上といった要求を背景に軽量化が年々強く求められている。これに伴いサスペンションアームも軽量化を目指してアルミ化が進展し、中でも効果の高い高強度・高信頼性のアルミ鍛造品の採用が増加している。鍛造品の高強度化のためには、合金成分のみならず微細組織の確保が必要となる。このため、鋳造、均質化処理、鍛造、熱処理の全ての製造工程において最適組織を得るべく改善を実施してきた。また、軽量化と共に低コスト化要求も高く、低コスト化への工程、生産体制の改善も実施してきた。本講座では、これらの取り組みと軽量化の事例、および材料特性を考慮した製品設計の手法についても報告する。 6) 制御鍛造の組織・材質予測のためのバーチャルラボシステム(石川 孝司) 近年、鍛造においては形状・寸法のみならず、材料と加工、温度の制御により鍛造部材の材質をコントロールする制御鍛造技術の研究が進められている。これを用いて鍛造部材に強度、加工性等の材質特性を傾斜的に付与することができれば、極めて有用な技術になると考えられる。しかしそれを実現するためには、加工中の材料の再結晶挙動、析出挙動および相変態挙動を的確に求め、それにより最終的な製品の強度分布を予測する材質予測システム技術の開発が必要である。本講座では、NEDOプロジェクトにて開発されたメタラジーを基礎とした再結晶予測モジュールおよびVC 析出挙動予測モジュール等をFEM をベースとしたシステムに統合し、鍛造部材の各場所における材質予測が可能なバーチャルラボシステムについて紹介する。 【会場案内】

| |||||||||||||||||||||||||||||||||||||||||||